一、基础门槛:核心参数的精准把控

三、未来视界:智能化检测与标准护航

二、深入肌理:材料、表面与功能的全面考验

- “技术控”王工(光学检测设备研发专家): “本文清晰地勾勒了镜片检测的完整链条。我尤其想强调精度与效率的平衡是行业痛点。高精度光谱共焦传感器11和基于深度学习的AI视觉检测14代表了未来方向。但挑战在于,如何在保证±0.8μm甚至更高精度的同时,满足产线毫秒级的检测节拍?这需要传感器技术、运动控制和AI算法的协同突破。膜层功能性的无损、快速在线检测也是亟待攻关的难点。”

- “细节派”李视光师(资深验配师): “非常全面的科普!从用户角度,我想补充一点常被忽视的环节——装配后的整体复核。即使单镜片参数完美,装配应力、光学中心与瞳高的实际匹配度、镜架变形对镜片光学效果的影响,都需要在最终成品上进行复测(如使用焦度计打点确认光学中心位置813])。很多佩戴不适的案例,问题就出在这‘最后一公里’。同时,定期复查时对旧镜片的磨损、脱膜状况评估6,也是视光师重要的检测职责,直接影响换镜建议。”

- “趋势观察家”张分析师(光学材料行业研究员): “文章点明了标准413]和智能化14的关键作用。我认为未来检测技术发展将紧密围绕两个核心需求驱动:一是材料与工艺创新,如超薄高折射树脂、新型功能性纳米镀膜、智能变色材料的涌现,必然催生新的检测方法和标准;二是个性化定制趋势,对自由曲面、渐进多焦点镜片的复杂面型精度检测提出了更高要求。能提供‘一站式’高精度、高效率、智能化检测解决方案的企业,将在产业链中占据更有利位置。消费者对功能性(如防蓝光13])真实效果的关注,也将推动检测认证更透明化。”

:

- 材质与结构检验:

- 材质确认: 是玻璃、树脂还是更抗冲击的PC(聚碳酸酯)?不同材质特性差异巨大。实验室可通过密度测试、光谱分析等手段进行鉴别38。

- 应力检测: 镜片在生产或装配过程中可能产生内部应力。使用应力仪观察,应力过大会导致光学变形甚至镜片破裂风险8。

- 厚度与均匀性: 特别是高度数镜片,中心厚度、边缘厚度及其均匀性需精密测量(如使用光谱共焦传感器,精度可达±0.8μm),关乎安全性、美观度和光学性能91113。

- 表面质量与镀膜效能: 这是镜片日常使用中的“护甲”和“功能层”。

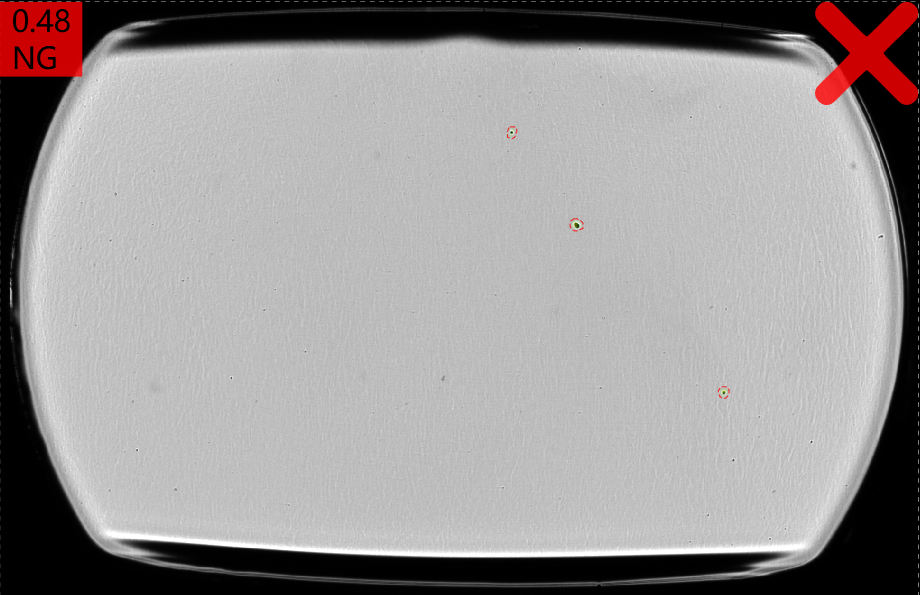

- 表面瑕疵: 在特定光源和放大条件下(如水银灯、放大投影仪),严格检查镜片表面是否有划痕、麻点、擦痕、气泡、杂质等缺陷1812。一个微小瑕疵可能成为视觉干扰点。

- 镀膜层坚不可摧? 防反射膜、加硬膜(防刮耐磨膜)、防污膜、防蓝光膜等是镜片的“功能外衣”。它们的效能需要专业检测:

- 耐磨性: 采用磨砂试验(特定砂砾摩擦)或钢丝绒试验(规定钢丝绒摩擦),模拟日常擦拭和刮擦,测试后对比雾度变化,评估耐磨层是否合格41213。劣质膜层很快会“伤痕累累”。

- 减反射效果: 使用光谱仪测量特定波长(如GB10810.4规定的波长)下的反射率,确保反光被有效抑制413。反光过强不仅影响美观,更影响夜间视觉安全。

- 防紫外线性能: 检测镜片UV波段(特别是UVA和UVB)的透射比,确保达到防护标准(如100%阻隔UVB,大部分阻隔UVA)。这对保护眼睛免受紫外线长期伤害至关重要4513。

- 防蓝光性能: 需依据标准(如GB/T 38120)检测特定蓝光波段(尤其是有害蓝光)的阻隔率或光谱透射特性,区分是基片吸收型还是膜层反射型,并评估其有效性13。并非所有标称“防蓝光”的镜片都同等有效。

埋下伏笔: 物理和光学性能的检测已如此繁复,但镜片的“终极考验”远不止于此。在批量化生产中,如何确保每一片镜片都完美无瑕?面对微米级的缺陷或未来更智能的镜片,检测技术又将如何进化?这引出了更深层的挑战与机遇。

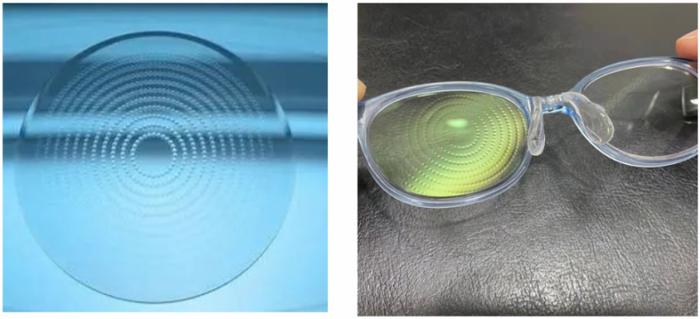

- 自动化与智能化浪潮: 传统人工检测效率低且易疲劳。基于深度学习的AI视觉检测技术正快速发展。通过训练神经网络识别正常镜片纹理特征,系统能高效、精准地定位划痕、气泡、杂质、膜层瑕疵甚至微小的光学畸变区域,实现100%在线全检14。想象一下,未来工厂里,“AI质检员”正以每秒数片的速度,用“火眼金睛”扫描每一片镜片。

- 更高精度、更复杂场景: 随着AR/VR眼镜、更轻薄高折射镜片、自由曲面设计的普及,对检测精度(如纳米级膜厚、复杂曲面轮廓)和环境稳定性(如温度波动影响)要求更高。光谱共焦传感技术因其非接触、高精度、对材质和反射率不敏感(甚至能测透光率极高的增透膜)、抗环境干扰能力强(温度补偿算法)等优势,在镜片厚度、平面度、曲面轮廓测量中扮演越来越关键的角色911。

- 严格标准的基石作用: 无论是基础的光学参数、物理性能,还是功能性镀膜,其检测方法和合格标准都由一系列国家标准(GB系列) 和 国际标准(ISO系列) 严格规定。例如:

- GB 10810 系列:涵盖单光/多焦点镜片、透射比、减反射膜、耐磨要求等核心性能。

- GB/T 39552.2:太阳镜片试验方法。

- GB/T 38120:蓝光防护膜技术要求。

- ISO 相关标准:涉及接触镜片、眼科光学系统等更广泛领域481213]。这些标准是行业健康发展的“紧箍咒”和“指南针”。

资深点评:

- 顶焦度与散光精度: 这是镜片矫正视力的核心。专业的焦度计(查片仪)是必备工具,它能精确测量镜片球镜度数(近视/远视)、柱镜度数(散光)以及散光轴位。误差必须控制在国家标准(如GB10810.1)允许的极小范围内,否则会导致视物变形、疲劳甚至加深近视413。想象一下,轴位偏差几度,看世界可能就“歪”了。

- 光学中心定位: 镜片的光学中心点必须与佩戴者的瞳孔中心精确对应。检测需测量光学中心水平距离偏差、垂直互差等参数。偏差过大会引入棱镜效应,导致视物重影、头晕甚至眼位偏斜1813。这直接关系到佩戴的舒适性和视觉健康。

- 折射率与阿贝数验证: 折射率决定了镜片的厚薄,阿贝数则反映了镜片对光的色散控制能力。高折射率镜片虽薄,但阿贝数通常较低,色散(彩虹边)可能更明显。检测机构会使用专业设备验证厂家标称的折射率是否属实,并评估阿贝数是否在合理范围815。选择不当,高清世界可能蒙上彩边。

埋下伏笔: 这些基础参数达标,只是拿到了“入场券”。一副真正优秀的镜片,其卓越性能往往隐藏在更微观的层面和更复杂的功能特性中。它的“身体”是否强健?“皮肤”是否耐磨?“防护力”是否可靠?这需要我们进入下一层检测。

一副小小镜片的诞生之旅,贯穿了精密制造与严苛检测的完美融合。从核心光学的毫厘之争,到表面镀膜的坚韧考验,再到智能化检测的未来图景,“如何检测镜片”是一个融合了光学、材料、机械、自动化和人工智能的复杂命题。每一次精准的测量、每一项严格的测试,都是对清晰视界的庄严承诺。了解这些“幕后英雄”般的检测环节,不仅能帮助我们选择更优质的镜片,也是对自身视觉健康的一份负责。毕竟,看清世界的前提,是眼前的这片“窗户”足够纯净、坚固与精准。

镜片检测的第一步,是确保其基本光学性能符合处方要求。这绝非简单的“度数匹配”就能概括:

镜片的内在品质和外在防护,决定了其耐用性、安全性和功能性:

好的,各位光学行业的朋友和眼镜爱好者们!今天,我们来深入探讨一个看似基础却至关重要的话题——如何科学、严谨地检测一副镜片的质量。一副合格的眼镜,镜片是灵魂所在。它的优劣直接决定了佩戴者的视觉清晰度、舒适度乃至眼睛健康。这副小小的镜片背后,究竟要经历多少道严苛的“体检”关卡?让我们层层剥茧,一探究竟。

相关问答